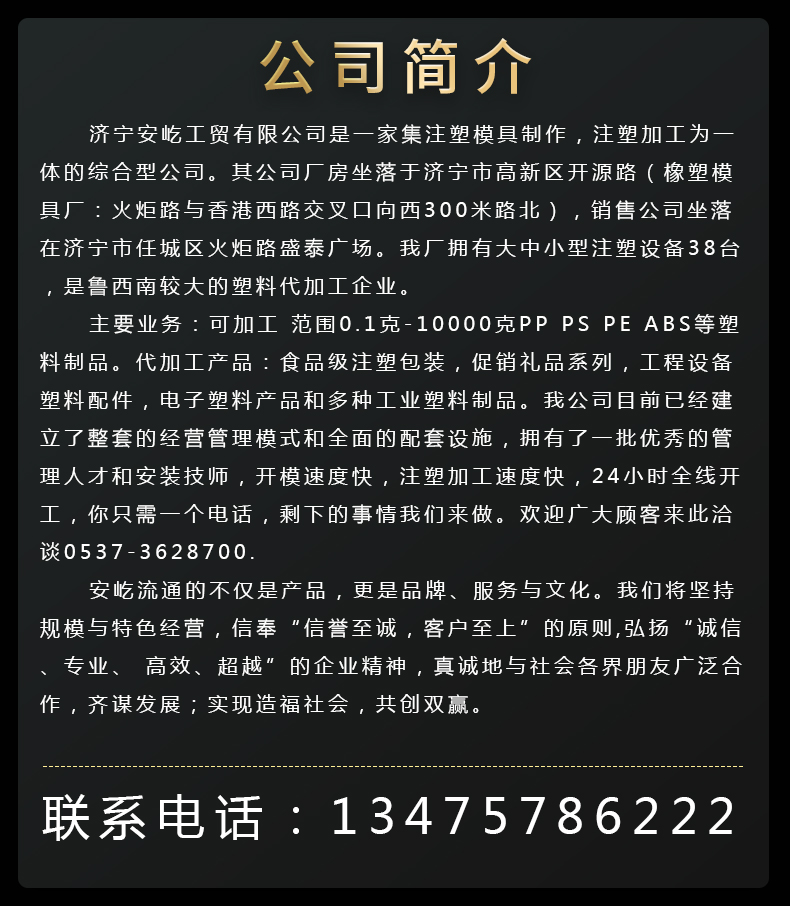

制造合格的注塑模具需要考慮塑件的大小外觀以外,還需要考慮塑件原料的特性和注塑機制造過程中塑件成型的過程。

注塑成型是指將聚合物組分的粒料或粉料放入注塑機的料筒,經(jīng)過融化,再通過螺桿把熔料推向噴嘴和注塑模具的澆道系統(tǒng)射入閉合好的模腔中,經(jīng)冷卻后成型頂出,塑件制造完成。其中,塑件原料的特性對塑件起到很大的影響,塑件熔料是否具有收、摩擦等特點都會對塑料產(chǎn)品的合格率產(chǎn)生影響。

為了提高塑料產(chǎn)品的合格率,注塑模具設計時要注意幾個問題。

1.對塑件的外徑取較小的收縮率,內(nèi)徑取較大收縮率,以防止試模不合格的時候可以修改模具;

2.試模確定澆注系統(tǒng)形式、尺寸和成型的條件;

3.試模脫模后24小時以后測量塑件尺寸變化的大小;

4.按照塑件的實際情況修改模具。根據(jù)塑件的情況適當?shù)男薷哪>咭詽M足生產(chǎn)塑件的要求。

注塑模具內(nèi)部構造的分布與塑件成型有著很直接的關系,一般在注塑模具設計時就需要考慮塑件的收縮范圍、塑件的壁厚、形狀、注塑機進料口形式的尺寸及分布情況,精確的計算注塑模具的型腔構造,滿足塑件的生產(chǎn)要求,提高塑件的合格率。

曲阜模具

曲阜模具

梁山模具

梁山模具

鄄城模具

鄄城模具

巨野模具

巨野模具

鄆城模具

鄆城模具

兗州模具

兗州模具